ลวดเชื่อมอลูมิเนียม

ER5154 Al-Mg Wire Wire

ชั้นประถมศึกษาปีที่ 5154 ลวดอัล-มก. ลวดใช้สำหรับการถักเปียในสายเคเบิลโคแอกเซียลสำหรับการป้องกันด้วยประสิทธิภาพที่ดี

แอปพลิเคชั่นหลัก: สายเคเบิลโคแอกเซียลที่ยืดหยุ่นความหลากหลายของสายเคเบิลเสียงและวิดีโอสายเคเบิลสัญญาณยานพาหนะสายเคเบิลเครือข่ายสายเคเบิลส่งข้อมูลและอื่น ๆ

รายละเอียดสินค้า

ER5154 Al-MG WIRE-ลวดอลูมิเนียม-แมกนีเซียมที่ทนต่อการกัดกร่อนสำหรับการผลิตอุตสาหกรรม

คุณสมบัติของผลิตภัณฑ์

- ความต้านทานการกัดกร่อน: ออกแบบมาด้วยองค์ประกอบอลูมิเนียม-แมกนีเซียมเพื่อต้านทานการเกิดออกซิเดชันและรักษาความสมบูรณ์ของโครงสร้างในสภาพแวดล้อมทางทะเลและอุตสาหกรรม

- ความสามารถในการเชื่อม: ได้รับการปรับให้เหมาะสมสำหรับการเชื่อมอาร์คทังสเตนแก๊ส (GTAW) และกระบวนการเชื่อมส่วนโค้งโลหะ (GMAW) เพื่อให้มั่นใจว่าสระว่ายน้ำเชื่อมที่เสถียรและความพรุนน้อยที่สุด

- ความแข็งแรงเชิงกล: รักษาความต้านทานแรงดึงและความแข็งแรงของผลผลิตที่เหมาะสมสำหรับการใช้งานโครงสร้างในการผลิตที่มีน้ำหนักเบาและแผ่นโลหะแผ่น

คำอธิบายผลิตภัณฑ์

ลวดโลหะผสม ER5154 AL-MG ได้รับการออกแบบมาสำหรับการเชื่อมที่แม่นยำของโลหะผสมอลูมิเนียม-แมกนีเซียมที่ใช้กันทั่วไปในการต่อเรือเรือแรงดันและแผงร่างกายยานยนต์ องค์ประกอบทางเคมีของมันช่วยให้มั่นใจได้ถึงความสมดุลระหว่างความต้านทานการกัดกร่อนและประสิทธิภาพเชิงกลรองรับความน่าเชื่อถือของโครงสร้างระยะยาว

ผลิตตามมาตรฐาน ASTM B535 ลวดผ่านขั้นตอนการควบคุมคุณภาพอย่างเข้มงวดรวมถึงการตรวจสอบองค์ประกอบทางเคมีและการตรวจสอบความสอดคล้องมิติ ความเข้ากันได้กับระบบการเชื่อมแบบอัตโนมัติและด้วยตนเองช่วยให้การรวมเข้ากับเวิร์กโฟลว์การผลิตอุตสาหกรรมกับผลลัพธ์ที่คาดการณ์ได้

ข้อกำหนดทางเทคนิค

| เส้นผ่าศูนย์กลาง | 0.8 มม. / 1.0 มม. / 1.2 มม. |

| องค์ประกอบทางเคมี (wt%) | อัลบาลานซ์, Mg 4.5–5.5, Mn 0.5–1.0, Si ≤0.25, Fe ≤0.4 |

| แรงดึง | 260–310 MPa |

| ความแข็งแรงของผลผลิต | 110–160 MPa |

| การยืดตัว | 12–20% |

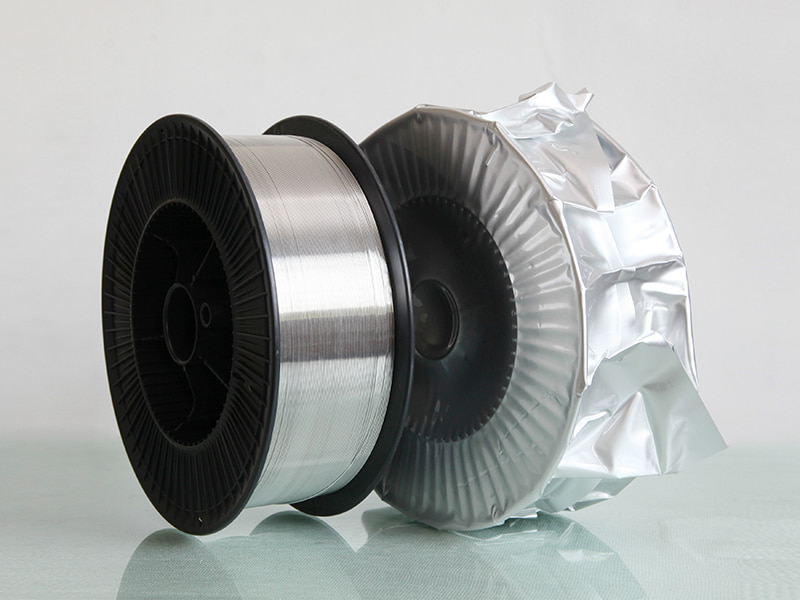

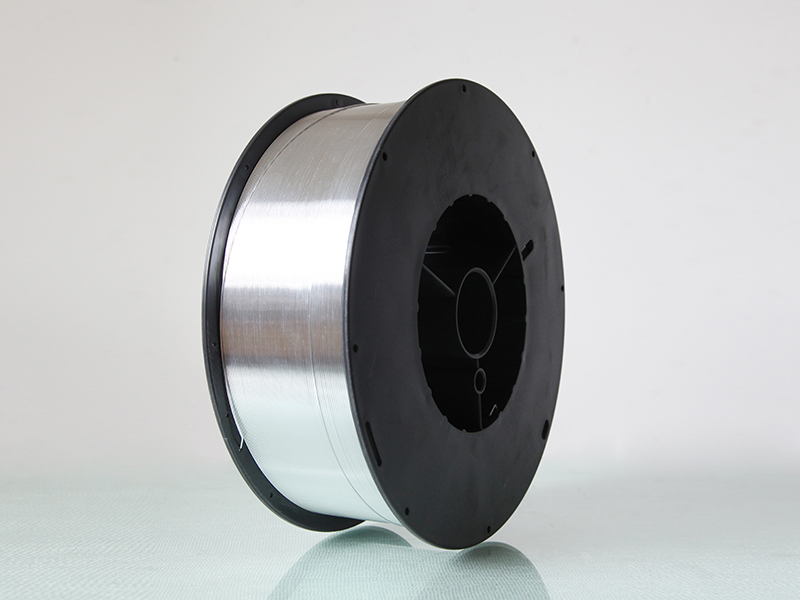

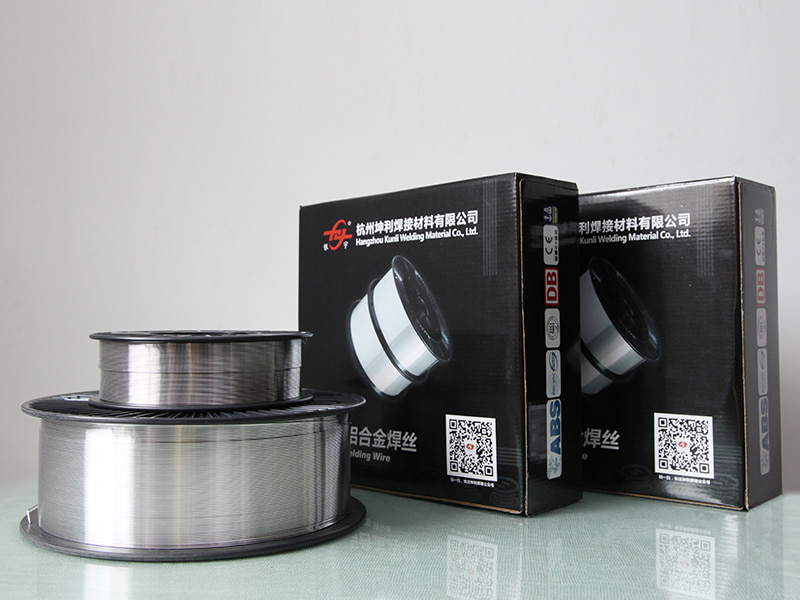

| รูปแบบลวด | สปูลหรือขดลวดบรรจุภัณฑ์มาตรฐาน 15–25 กิโลกรัม |

แอปพลิเคชัน

ผลิตภัณฑ์นี้เหมาะสำหรับสถานการณ์อุตสาหกรรมดังต่อไปนี้:

- โครงสร้างทางทะเลและการต่อเรือที่ต้องการความต้านทานการกัดกร่อนสูง

- ภาชนะรับแรงดันและถังเก็บที่ประดิษฐ์จากโลหะผสมอลูมิเนียม-แมกนีเซียม

- ส่วนประกอบยานยนต์และการบินและอวกาศที่ต้องการรอยเชื่อมที่มีน้ำหนักเบา แต่ทนทาน

คำถามที่พบบ่อย

กระบวนการเชื่อมใดที่เข้ากันได้กับลวดโลหะผสม ER5154 Al-MG?

ลวด ER5154 เข้ากันได้กับการเชื่อมอาร์คทังสเตนแก๊ส (GTAW/TIG) และการเชื่อมอาร์คโลหะแก๊ส (GMAW/MIG) มันสร้างรอยเชื่อมที่มีเสถียรภาพด้วยความพรุนน้อยที่สุดและเหมาะสำหรับการเชื่อมทั้งคู่มือและอัตโนมัติ

ER5154 ทำงานอย่างไรในสภาพแวดล้อมทางทะเล?

องค์ประกอบอลูมิเนียม-แมกนีเซียมของลวดให้ความต้านทานการกัดกร่อนที่เพิ่มขึ้นต่อการได้รับน้ำเค็ม มันยังคงรักษาความสมบูรณ์ของโครงสร้างและป้องกันการกัดกร่อนของหลุมหรือการกัดกร่อนระหว่างกันในการใช้งานทางทะเลเมื่อมีการปฏิบัติตามขั้นตอนการเชื่อมที่เหมาะสม

ER5154 มาตรฐานและการรับรองใดที่ปฏิบัติตาม?

ER5154 ผลิตขึ้นตาม ASTM B535 และตรงตามองค์ประกอบทางเคมีและข้อกำหนดด้านทรัพย์สินทางกลสำหรับการเชื่อมอลูมิเนียม-แมกนีเซียม การทดสอบแบบแบทช์ทำให้มั่นใจได้ว่าการปฏิบัติตามมาตรฐานอุตสาหกรรมเพื่อความแข็งแรงแรงดึงความแข็งแรงของผลผลิตและการยืดตัว

ER5154 Al-Mg Wire Wire

มาจากจีน,

การตลาดสู่โลก

-

30+

ใช้ในภาคเทคโนโลยีอุตสาหกรรมหนัก

-

35

ปีแห่งประสบการณ์การวิจัยและพัฒนา

-

200+

สถาบัน R & D ขนาดใหญ่ที่ให้ความร่วมมือ

-

20+

ประเทศและภูมิภาคการค้าทั่วโลก

มาจากประเทศจีน,

การตลาดสู่โลก

ผู้ปฏิบัติงานภาคสนามของเรามากกว่า 90% มีพื้นฐานการศึกษาด้านวิชาชีพและด้านเทคนิค และมีประสบการณ์หลายปีในการประมวลผลและประกอบอุปกรณ์ เป็นเพราะทีมงานที่มีความสามัคคี ทุ่มเท เป็นผู้บุกเบิก มีทักษะและประสบการณ์ จึงทำให้เทคโนโลยีและผลิตภัณฑ์ของบริษัทได้รับการปรับปรุงและปรับปรุงอย่างต่อเนื่อง

ส่งข้อความถึงเรา

สินค้าที่เกี่ยวข้อง

-

ดูเพิ่มเติม

ดูเพิ่มเติม

5154 ลวดเชื่อม Aluminium Aluminum

-

ดูเพิ่มเติม

ดูเพิ่มเติม

ER4043 ลวดเชื่อมอะลูมิเนียมซิลิคอน

-

ดูเพิ่มเติม

ดูเพิ่มเติม

ER4047 ลวดเชื่อมอลูมิเนียม MIG

-

ดูเพิ่มเติม

ดูเพิ่มเติม

ER5154 Al-Mg Wire Wire

-

ดูเพิ่มเติม

ดูเพิ่มเติม

ER5087 ลวดเชื่อมอลูมิเนียมแมกนีเซียม

-

ดูเพิ่มเติม

ดูเพิ่มเติม

ลวดเชื่อมอลูมิเนียม ER5183

-

ดูเพิ่มเติม

ดูเพิ่มเติม

ER5356 ลวดเชื่อมอลูมิเนียม

-

ดูเพิ่มเติม

ดูเพิ่มเติม

ER5554 ลวดเชื่อมอลูมิเนียม

-

ดูเพิ่มเติม

ดูเพิ่มเติม

ER5556 ลวดเชื่อมอลูมิเนียม

-

ดูเพิ่มเติม

ดูเพิ่มเติม

ลวดเชื่อมอลูมิเนียม ER1100

-

ดูเพิ่มเติม

ดูเพิ่มเติม

ER5754 ลวดเชื่อมอลูมิเนียม

-

ดูเพิ่มเติม

ดูเพิ่มเติม

ER2319 ลวดเชื่อมอลูมิเนียม

::: ข่าวล่าสุด :::

-

วิธีจัดเก็บลวดเชื่อม ER5183 เพื่อรักษาคุณภา...

Jan 07, 2026

ช่างเชื่อมที่มีประสบการณ์ทุกคนจะรู้สึกถึงความยุ่งยากในการจัดการกับความพรุน รอยเชื่อมที่เปราะ หรือการเจาะลูกปัดที่ไม่สม่ำเสม...

-

ลวดเชื่อม ER5183 กับ ER5356: เมื่อใดที่คุณค...

Jan 05, 2026

ในโลกเฉพาะทางของการผลิตอะลูมิเนียม การเลือกโลหะเติมที่ถูกต้องถือเป็นการตัดสินใจทางวิศวกรรมที่สำคัญซึ่งกำหนดความสมบูรณ์ของโค...

-

ปัจจัยสำคัญที่ต้องพิจารณาเมื่อเลือกลวดเชื่อ...

Jan 02, 2026

ช่างเชื่อมและช่างประกอบที่มีทักษะรู้ดีว่ากุญแจสู่การเชื่อมอลูมิเนียมที่แข็งแกร่งจะเริ่มต้นได้ดีก่อนที่ส่วนโค้งจะจุดชนวน เมื...

-

คุณจะทราบได้อย่างไรว่าเราจะรับฟังคุณเมื่อใช...

Dec 31, 2025

การทำงานกับอะลูมิเนียมถือเป็นความท้าทายที่ช่างเชื่อมจำนวนมากต้องเผชิญในแต่ละวัน เมื่อคุณเลือก ลวดเชื่อมอลูมิเนียม ER518...

-

ตัวเลือกการออกแบบร่วมในเรื่องของ ER4943 อย่...

Dec 29, 2025

เมื่อประกอบโครงสร้างอะลูมิเนียม ช่างเชื่อมจะต้องเลือกโลหะเติมอย่างระมัดระวังซึ่งเสริมโครงร่างข้อต่อเฉพาะ เนื่องจากการตัดสิน...

-

คุณสมบัติของคุณสมบัติพิเศษกับการเชื่อมโลหะ ...

Dec 26, 2025

ในการผลิตอะลูมิเนียมสมัยใหม่ การเลือกวัสดุตัวเติมที่เหมาะสมมักจะเป็นตัวกำหนดว่าโครงสร้างที่เชื่อมจะทำงานได้ตามที่ต้องการเมื...

ส่วนขยายข้อมูลอุตสาหกรรม

ข้อมูลเพิ่มเติมเกี่ยวกับ ER5154 Al-Mg Wire Wire

การประยุกต์ ER5154 ลวดเชื่อม Aluminum-Magnesium Alloy ในการต่อเรือและการเพิ่มประสิทธิภาพกระบวนการเชื่อม

1. ข้อกำหนดหลักของการต่อเรือสำหรับลวดเชื่อม ER5154

การจับคู่วัสดุ:

ER5154 (AL-MG3.1-3.9%) เข้ากันได้กับองค์ประกอบของวัสดุแม่แม่อลูมิเนียมอัลลอยด์ 5083/5086 ทางทะเลเพื่อหลีกเลี่ยงการกัดกร่อนทางเคมีไฟฟ้า

ข้อได้เปรียบด้านประสิทธิภาพ:

ความต้านทานสูงต่อการกัดกร่อนของน้ำทะเล (องค์ประกอบ MG สร้างฟิล์มออกไซด์หนาแน่น), ความหนาแน่นต่ำ (น้ำหนักเบา), ความเหนียวอุณหภูมิต่ำที่ดี (ใช้ได้กับเรือขั้วโลก)

2. สถานการณ์และกรณีแอปพลิเคชันทั่วไป

การเชื่อมโครงสร้างตัวถัง: การเชื่อม MIG ของดาดฟ้า, กำแพงกั้น, แผ่นด้านข้างและชิ้นส่วนอื่น ๆ

ชิ้นส่วนพิเศษ: การเชื่อมสภาพแวดล้อมที่อุณหภูมิต่ำของถังเก็บของเหลว (LNG) ของเหลว (LNG)

สนามบำรุงรักษา: ซ่อมแซมการเชื่อมพื้นที่การกัดกร่อนของแมกนีเซียมและอลูมิเนียมของตัวถัง

3. การวิเคราะห์ปัญหากระบวนการเชื่อม

ปัญหาฟิล์มออกไซด์:

ฟิล์มAl₂o₃ (จุดหลอมเหลว 2050 ℃) บนพื้นผิวของโลหะผสมอลูมิเนียม-แมกนีเซียมนำไปสู่แนวโน้มของการไม่เปิดเผยและการป้องกันอาร์กอนที่มีความบริสุทธิ์สูง (≥99.99%) เป็นสิ่งจำเป็น

ความไวต่อรอยแตกร้อน:

ปริมาณแมกนีเซียมสูงมีแนวโน้มที่จะเกิดรอยแตกของการแข็งตัวและจำเป็นต้องมีการควบคุมอินพุตความร้อน (คำแนะนำ: 80-120A, 20-25V)

ข้อบกพร่องของรูพรุน:

การเปลี่ยนแปลงอย่างฉับพลันในความสามารถในการละลายของไฮโดรเจนทำให้รูขุมขนและต้องทำความสะอาดอย่างเข้มงวดก่อนการเชื่อม

4. มาตรการสำคัญสำหรับการเพิ่มประสิทธิภาพกระบวนการ

การเพิ่มประสิทธิภาพพารามิเตอร์:

การเชื่อม MIG PULSE: ความถี่ 50-150Hz, ฐานปัจจุบัน 60A, กระแสสูงสุด 180A, ลดอินพุตความร้อน

การออกแบบการเชื่อมหลายผ่าน: อุณหภูมิ interlayer ถูกควบคุมต่ำกว่า 100 ℃ (เพื่อหลีกเลี่ยงการตกตะกอนของเฟสMg₂si embrittled)

การปรับอุปกรณ์และวัสดุสิ้นเปลือง:

ใช้ตัวป้อนลวดแบบดึง (เช่น Fronius push-pull gun) เส้นผ่านศูนย์กลางด้านในของหัวฉีดนำไฟฟ้า≥ 1.5 เท่าของเส้นผ่านศูนย์กลางของลวดเชื่อม

อัตราส่วนการป้องกันก๊าซ: AR 30% เขาปรับปรุงความเสถียรของอาร์ค (เหมาะสำหรับการเชื่อมแผ่นหนา)

การควบคุมคุณภาพ:

การทดสอบแบบไม่ทำลาย: การตรวจจับข้อบกพร่องของรังสีเอกซ์ (ความพรุน≤ 3%), การทดสอบการเจาะ (รอยแตกของพื้นผิว)

5. การเปรียบเทียบเอฟเฟกต์แอปพลิเคชันจริง

ข้อมูลกรณี: หลังจากอู่ต่อเรือใช้กระบวนการที่ดีที่สุด:

ประสิทธิภาพการเชื่อมเพิ่มขึ้น 25% (ความเร็วการเชื่อมผ่านครั้งเดียวถึง 50 ซม./นาที);

เชื่อมแรงดึงเชื่อม≥ 290MPA (ถึงมากกว่า 90% ของวัสดุหลัก);

การทดสอบสเปรย์เกลือเป็นเวลา 500 ชั่วโมงโดยไม่ต้องเจาะ (สอดคล้องกับมาตรฐาน DNV-GL)